Konsep Automatic Replenishment pada Gudang Distributor

Tujuan mulia setiap perusahaan adalah mendapatkan profit. Untuk melakukannya, mereka harus menyelesaikan dua masalah utama, yakni:

- Cost efficiency,

- Increase sales.

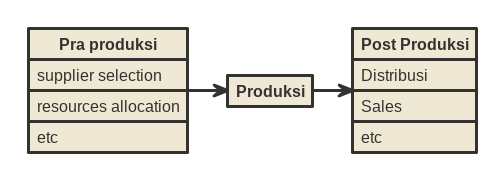

Salah satu bentuk cost efficiency yang bisa dilakukan oleh perusahaan manufaktur adalah dengan menelaah lebih kembali semua proses dalam supply chain management (SCM). Secara simpel, SCM bisa saya gambarkan dalam skema berikut ini:

Pada proses distribusi, proses replenishment gudang distributor menjadi hal yang sangat krusial. Kenapa?

- Jika terjadi overstock, tentu hal ini akan merugikan baik distributor dan produsen. Apalagi jika produk tersebut tidak termasuk produk yang cepat terjual. Istilah lapangan untuk hal ini adalah duit nganggur.

- Jika terjadi understock, tentunya distributor dan produsen akan mengalami loss sales. Di saat sales bisa terjadi, justru produk langka.

Oleh karena itu, biasanya ada tim khusus yang bertugas untuk menghitung kapan dan berapa gudang distributor harus diisi kembali. Untuk beberapa perusahaan, tim khusus tersebut sudah diganti dengan AI (baca: algoritma prediksi dan optimisasi).

Lantas bagaimana algoritma tersebut bekerja?

Secara sederhana, kita bisa membagi keadaan gudang menjadi tiga states, yakni:

- Input, yakni berapa produk yang harus kita feed ke dalam gudang. Dalam hal feeding ini, kita perlu memperhitungkan time delivery produk dari pabrik hingga sampai ke distributor. Ini adalah tujuan dari algoritma replenishment.

- Current, yakni stok existing gudang dan maks kapasitas yang bisa ditampung oleh gudang.

- Output, yakni tarikan produk keluar akibat demand atau sales.

Keadaan akan semakin rumit saat produk yang terlibat memiliki banyak varian dengan demand yang berbeda-beda.

Dalam kasus ini, misalkan saya hanya memiliki data historikal stok harian produk-produk di distributor tertentu. Data tersebut sudah lebih dari cukup untuk membuat algoritma automatic replenishment. Kok bisa?

Tahap I

Dari data historikal stok harian setiap produk, kita bisa membuat model time series yang bertujuan untuk melakukan forecast produk keluar distributor (terjadi sales) dalam waktu 1 - 2 minggu ke depan (rentang waktu ini tergantung pada waktu pengiriman produk dari pabrik ke distributor).

Model time series ini akan dijadikan acuan angka demand harian yang nilainya akan selalu berubah dan updated setiap harinya.

Tahap II

Dari hasil forecast sebelumnya, kita akan membuat algoritma optimisasi dengan parameter-parameter berupa:

- Waktu pengiriman produk.

- Biaya pengiriman produk.

- Kapasitas mobil pengiriman.

- Maks kapasitas gudang.

- Inventory produk existing di gudang.

- Forecast per produk.

- Minimal inventory per produk harian.

lalu constraints-nya:

- Pengiriman tidak boleh melebihi kapasitas mobil dan kapasitas gudang (setelah ditambah inventory existing di gudang).

- Inventory per produk harian harus selalu terpenuhi.

lalu tujuannya adalah:

Meminimalkan biaya pengiriman.